↑他グループへはアイコンをクリック

超耐熱材料グループ

High Temperature Materials Group

次世代ジェットエンジン、超高効率複合発電、コジェネレーションなどの熱効率向上とCO2排出削減を目的として、高性能Ni基超合金をはじめとした、各種超耐熱材料の研究を行っています。母相と析出相、結晶粒界などの界面制御やクリープ強度などの機械的特性の評価、開発合金に適したコーティングの開発を行うとともに、材料設計法を確立して低コスト・高パフォーマンスな合金の開発を促進します。

メンバー

川岸 京子 KAWAGISHI Kyoko

構造材料研究センター 材料創製分野

超耐熱材料グループ グループリーダー![]()

ウー ラダー WU Rudder

構造材料研究センター 材料創製分野

超耐熱材料グループ 主任研究員

池田 亜矢子 IKEDA Ayako

構造材料研究センター 材料創製分野

超耐熱材料グループ 研究員

Ni基超合金,ハイスループット測定,状態図,拡散

専門分野・研究対象

1. Ni基超合金および新プロセスによる超耐熱材料の開発

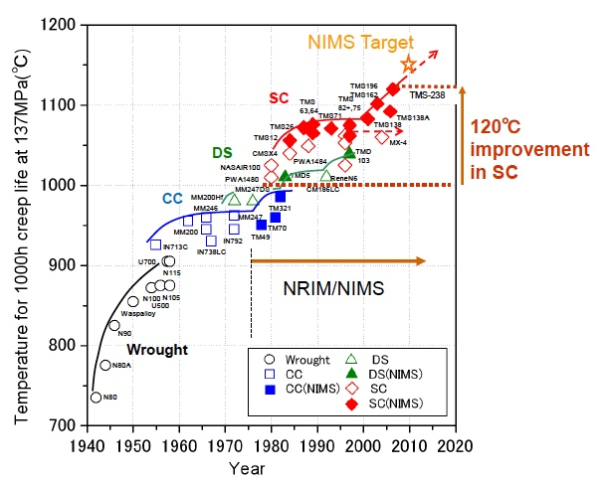

航空機のジェットエンジンや発電用ガスタービンにおける高出力・高効率化を目的として、高温での強度や耐酸化性に優れたNi基超合金を開発してきました。鍛造 (Wrought) による材料開発から精密鋳造 (CC) 、一方向凝固 (DS) を経て単結晶 (SC) による製造により、耐用温度が大幅に向上してきました (図1) 。Ni基単結晶合金の開発には、γ'相析出量とγ相/γ'相の格子定数ミスフィット等を制御することで析出硬化と界面転移網微細化による強化を図り、世界最高の耐用温度1117℃の合金開発に成功しています。今後は、更なる耐用温度の向上と実用化を目指します。

詳細は、材料のチカラ コラム「超合金 (www.nims.go.jp/chikara/column/superalloy.html) 」をご覧ください。

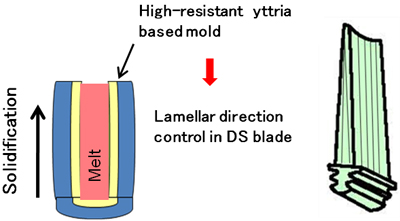

また、母相と析出相との界面を制御および製造プロセスの改良により、ラメラー組織を制御した軽くて強い一方向凝固TiAl翼の実現を目指しています(図2)。

図1.Ni基超合金開発における耐用温度向上の歴史

図1.Ni基超合金開発における耐用温度向上の歴史

図2.高性能TiAl合金およびプロセスの開発

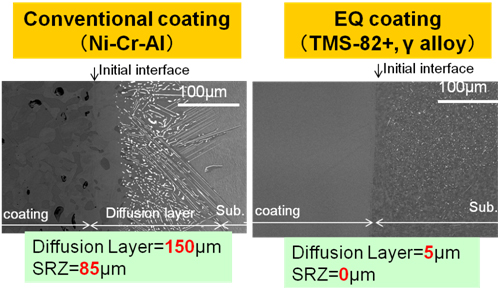

基材と熱力学的に平衡し、基材とコーティング界面に有害層を形成しない新しいコーティング・システムを開発しています (図3) 。

図3. 熱力学的平衡コーティング (EQコーティング) の開発

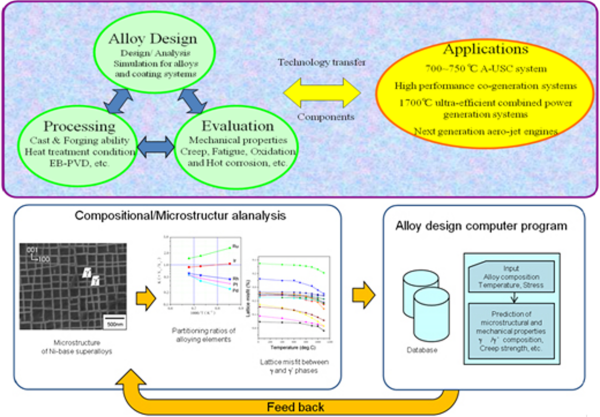

3. 合金設計および組織解析

組織解析や数値シミュレーションを基に材料設計を行い、開発合金の創製、評価を一貫して行います (図4) 。

図4. 合金設計および組織解析

![NIMS Now Vol.19 No.2 <2-3月号>[元素周期表150周年記念]元素周期表は、宝の地図だ !](https://rcsm.nims.go.jp/data/img/1702867944_7.png)